Share

Pin

Tweet

Send

Share

Send

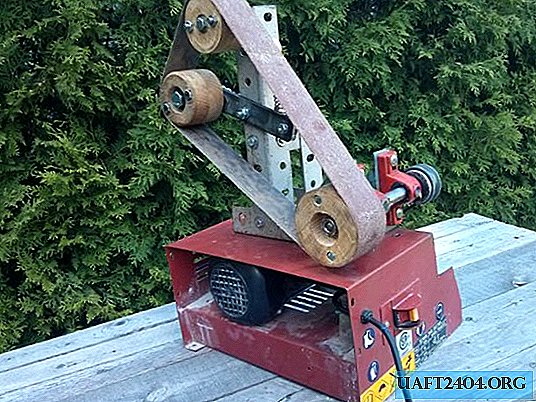

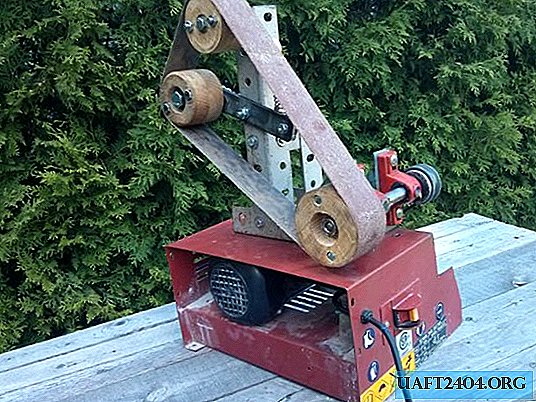

Jag har tillverkat knivar i flera år och använder alltid 2,5 x 60 cm och 10 x 90 cm balslipare i min verksamhet. Under en lång tid ville jag köpa en till, med en bandbredd på 5 cm, eftersom det skulle förenkla mitt arbete. Eftersom ett sådant köp skulle vara en faktura, bestämde jag mig för att göra det själv.

Problem vid utformningen av den framtida maskinen:

Tre begränsningar måste övervinnas. För det första fanns det inget 10 cm brett band på platsen, det kunde bara beställas på Internet. För mig verkade detta alternativ inte mycket acceptabelt, eftersom det inte finns någon större besvikelse än att upptäcka att tejpen är sliten och måste bytas ut, och du måste vänta en vecka eller två tills en ny kommer. För det andra var det ett problem med videorna. Jag sökte, men kunde inte hitta lämpliga band på 10 cm. För det tredje, motorn. För en remslipare behövs en ganska kraftfull elmotor, och jag ville inte spendera för mycket på det här projektet. Det bästa alternativet för mig var att använda en begagnad motor.

Lösningar för designproblem:

Det första problemet med bandet hittade en enkel lösning. Eftersom bältet 20 x 90 cm var tillgängligt för försäljning i byggbutiker till ett rimligt pris, kunde jag göra två 10 cm ur det.Det innebar begränsningar för min maskins storlek, men på grund av kostnadseffektiviteten var det här alternativet bäst. Det andra problemet löstes med en svarv. För att göra detta såg jag en video på Internet och insåg att jag själv kunde göra de videor jag behövde. Med en motor var uppgiften mer komplicerad. I garaget hade jag flera elmotorer, men av någon anledning var jag tvungen att överge dem. Slutligen valde jag en gammal brickmaskin där en 6-ampers elmotor var installerad. Vid den tiden insåg jag att den här kraften kanske inte räcker. Men eftersom arbetet var i experimentstadiet bestämde jag mig för att först uppnå en fungerande version av maskinen, och motorn kan ersättas senare. I själva verket är motorn lämplig för en liten mängd arbete. Men om du kommer att producera mer intensiv slipning på det, skulle jag rekommendera ett 12 ampere minimum.

I slutändan var det intressant att experimentera. Och jag trodde att det skulle vara bra att dela en knivmaskin utan att spendera mycket pengar.

Verktyg och material

instrument:

- Vinkelslipare med skärskivor.

- Borr och borr.

- Skiftnycklar 11, 12 och 19.

- Svarv.

- Vise.

material:

- Elmotor (minst 6 A, eller rekommenderas vid 12 A).

- Olika lager.

- Muttrar, bultar, brickor, låsbrickor i olika storlekar.

- Metallhörnet.

- Sliprem 20 cm.

- 10 cm remskivor.

- Kraftfull vår.

- Stålremsa 4 x 20 cm.

- Stång 2,5 x 10 x 10 cm från trä eller MDF.

Elmotor för maskinen

Jag valde flera motorer, men den elektriska motorn som stod på brickmaskinen hade ett lämpligare hölje. I viss utsträckning var arbetet med maskinen som ett experiment, för jag var inte säker på motorns tillräckliga kraft. Därför nöjde jag mig med en modullösning med en ram för remmekanismen som ett enda element, som kan tas bort och ordnas om på en kraftigare basis. Motorns rotationshastighet var ganska bra för mig, men det var oroligt att 6 A skulle ge svag kraft. Efter ett litet test såg jag att denna motor var lämplig för enkel drift, men för mer intensivt arbete måste du välja något mer kraftfullt. Var uppmärksam på detta ögonblick när du designer din maskin.

Som jag nämnde var höljet på elmotorn mycket lämpligt eftersom det tillät en vertikal maskin som skulle vara lätt att flytta.

Först måste du frigöra det genom att ta bort skrivbordet, sågen, skyddet, vattenpannan och bara lämna elmotorn. En annan fördel med att använda denna motor var en kärna med en gänga och en mutter för fixering av sågen, vilket gjorde det möjligt att installera en remskiva utan att använda en nyckel (vilken nyckel är, kommer jag att förklara senare).

Eftersom jag hade en för bred remskiva, bestämde jag mig för att använda stora spännbrickor, som vanligtvis fixar sågen och vrider den ena sidan upp och ner så att det finns en kilformad spår mellan dem. Jag fann att utrymmet mellan dem är för smalt, och för att utöka det, satte jag en låsbricka mellan dem. Fördelen med denna metod är att högtryckstvättarna har en plan kant som är fixerad med en plan kant för samtidig rotation med kärnan.

Rem

Drivremmen jag använde var 7 x 500 mm. Du kan använda standard 12 mm, men den tunna är mer flexibel och den kommer att ladda motorn mindre. Han behöver inte rotera slipskivan.

Bälteslipsenhet

Enheten är enkel. Elmotorn driver ett bälte som roterar “huvud” remskivan 10 x 5 cm, som driver slipremmen. Ytterligare en remskiva på 8 x 5 cm ligger 40 cm ovanför den huvudsakliga och 15 cm bakom den och är monterad på ett lager. Den tredje 8 x 5 cm remskivan roterar på spaken och fungerar som en spännrulle och håller tätt i slipremmen. På andra sidan är spaken fjäderbelastad på ramen.

Drive Type Definition

Huvudfrågan var att rotera huvudremskivan direkt med en elmotor eller med hjälp av en extra remskiva och drivrem. Först och främst valde jag en remdrift eftersom jag ville ha möjlighet att byta ut motorn mot en kraftfullare motor, men det fanns en annan anledning. När du utför tungmetallbearbetning finns det risk för problem. Beltdrivning i sådana fall kommer att glida medan direktdrivning skapar stora problem. Med en rem är enheten säkrare.

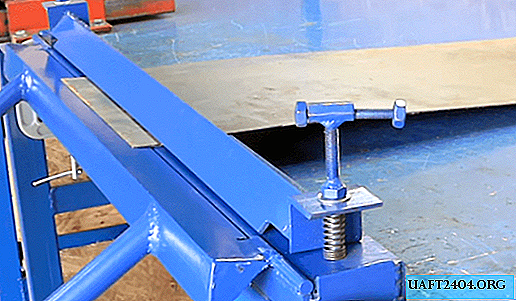

Ramtillverkning och installation

Det är viktigt att nämna att användning av ett metallhörn som ram kan ha både fördelar och nackdelar. Den uppenbara fördelen är att det är bekvämt att montera, som designer i barndomen. Men den största nackdelen är att den är stark i endast två riktningar, men svag i vridning. Så du måste ta hänsyn till denna svaghet och beräkna vilket vridmoment som kan överföras från remskivorna till ramen och kompensera för det med hjälp av ytterligare hoppare.

kapning:

Du kan använda en bågsåg för att klippa ett hörn, men en vinkelslipare med en skärskiva gör jobbet snabbare. När alla element har klippts av rekommenderar jag att man slipar alla skarpa kanter för att inte klippa sig själva under montering. Hålen kan borras med hjälp av en konventionell borr- och skärvätska.

Huvudfilm

Huvudrullen är den viktigaste delen av projektet eftersom den får moment från motorn och överför den till bandet. Jag använde en gammal bussning för att montera den, men jag rekommenderar att du använder ett lager istället. Bussningarna klarar av sin uppgift, men de överhettas ständigt och kräver regelbunden smörjning. Dessutom kan de sprida smutsigt fett, vilket är irriterande under drift.

axel:

På sidorna på axeln finns en gänga med en annan riktning så att fixeringsbultarna inte roteras under rotation. Om du klipper en sida med en gänga, som jag gjorde, lämna den som går moturs, annars måste du göra en låsbult (jag kommer att beskriva hur du gör det senare) och en bultstift. Huvudskivan bärs på den trimmade kanten.

remskiva:

Fortsätter ämnet återanvändning, hittade jag en gammal remskiva från ett annat projekt. Tyvärr förberedde jag den för den gängade stiftet som han var tvungen att hålla, men i själva verket är detta inte ett problem. Jag gjorde en rektangulär utskärning i den här remskivan. Sedan klippte jag med en vinkelslipare ett spår i änden av axeln. Efter att ha placerat nyckeln i hålet som bildats av spåret i axeln och det rektangulära snittet av remskivan fixerade jag dem ordentligt i förhållande till varandra.

Produktion av rullar för en slipmaskin

Jag tillverkade rullar av flera trästycken 2,5 cm tjocka, men du kan använda MDF, plywood eller annat material. När du lägger lagren måste du se till att fibrerna är vinkelräta, detta ger rullarna ytterligare styrka och lagren kommer inte att spricka.

Det är nödvändigt att göra tre rullar: huvudvalsen, den övre rullen och spännvalsen. Huvudvalsen är tillverkad av två stycken 13 x 13 cm i tjocklek på 2,5 cm. Topp- och dragrullarna i två trästycken mäter 10 x 10 cm.

processen:

Börja med att limma par 13 cm och 10 cm trästycken och kläm fast dem med klämmor. När limet har torkat, skär hörnen med en mittsåg och hitta sedan mitten av varje del. Fäst dem i en svarv och bearbeta dem tills deras storlekar är 5 x 10 cm och 5 x 8 cm.

Topp- och tomgångsvalsar:

Därefter är det nödvändigt att installera lagren i rullar som mäter 5 x 8 cm. Välj en kärna eller en fjäderborr, och i mitten borra en urtag till lagrets bredd. Lagerets innerring ska rotera fritt, så du måste borra ett hål som passerar genom rullen genom lagringens innerring. Detta gör att bulten går igenom med ett minimum hål.

Huvudfilm:

Den här delen görs lite annorlunda. Det finns inga lager på den, men om axeln lämnar rullen mindre än 5 cm kommer det att behövas slipning av rullen i bredd. Mät axelns diameter och i mitten av valsen måste du borra samma hål. Försök att sätta i axeln, den ska hålla fast, annars skakar rullen.

Bult Roller

Därefter ska du fästa de två halvorna på rullarna med bultar, lita inte bara på lim. Kom ihåg att bulthuvudena måste vara försänkta i ett träd, eftersom rullen roterar i närheten av ramen.

Spännspak

Spaken är gjord av en metallremsa som mäter 10 x 30 x 200 mm med rundade kanter. Det är nödvändigt att borra ganska stora hål i det, så jag rekommenderar att du använder en borrmaskin och mycket fett för detta. Behöver bara fyra hål. Den första är vid svängpunkten. Det är inte i mitten av planken, utan 8 cm från dess kant. Det andra hålet kommer att ligga på kanten närmast svängpunkten. Det kommer att tjäna till att fästa våren. Två ytterligare hål måste borras i motsatt ände, ungefär 5 cm från varandra. De borde vara något bredare i diameter, eftersom de kommer att användas för inställning, vilket jag kommer att diskutera senare.

När alla hål är gjorda kan du fixa axeln i en vertikal vinkel mellan den övre rullen och basen. Den ände på vilken fjädern kommer att fästas riktas mot huvudvalsen. Den bör rotera fritt, så jag rekommenderar att du använder två muttrar för att fästa, inte vrida den huvudsakliga helt utan använda den andra som en låsmutter.

Installera rullar

Den övre valsen är statisk fixerad och måste vara tydligt i samma plan med sträckvalsen och huvudvalsen. Du kan göra allt med ögat, men jag rekommenderar att du kontrollerar allt bra med en nivå. För att rikta in rullen kan du lägga till en bricka eller, om inte tillräckligt, en bult. De sätts in mellan ramen och rullen.

Du behöver inte installera spännvalsen helt. Det är också nödvändigt att skapa en stabiliseringsanordning.

Bandstabilisering

Slitage på rullarna eller deras ojämna yta kan leda till att slipningstejpen gradvis kommer av dem under drift. En stabiliseringsanordning är en anordning på en spännrulle som tillåter den att vara i en vinkel för att säkerställa att slipbandet hålls i mitten. Enheten är mycket enklare än den ser ut och består av en fixeringsbult, lite fritt spel av spännrullen och en justeringsbult.

Borrning av bulthål:

För detta ändamål skapade jag en anordning i form av en kilformad utskärning i brädet, som kommer att hjälpa till att hålla bulten på plats vid borrningen. Du kan göra det manuellt, men jag rekommenderar det inte.

Fästbult

En fixeringsbult är en enkel bult med ett hål borrat i den och som är installerad på stången genom ett brett hål som är närmare rotationspunkten för spaken. Eftersom den är placerad mellan spaken och valsen måste huvudet skärvas så att rullen inte fångar den. Skruven måste säkras enligt bild.

Bult på vilken rullen är monterad

Det måste lossas något så att spännrullen spelar lite. Men för att förhindra att det snurrar, måste du göra en castellated mutter. För att göra detta behöver du bara göra snitt på kanterna på en vanlig mutter så att det ser ut som en krona. Det kommer att finnas två borrade hål i skruven: ett för justeringsbult, och det kommer att vara i linje med hålet på fixeringsbulten, och det andra för att fixera den gjutna muttern med en stiftstift.

Justera bult:

När spännvalsen är på plats kan du installera justeringsbulten, som kommer att passera genom hålen på fixeringsbult och bulten som spännvalsen roterar på. Systemet fungerar när du drar åt justeringsbulten och tvingar spänningsvalsens rotationsaxel för att förskjuta rotationsvinkeln utåt, så att bandet tvingas närmare mekanismen. En fjäder i den andra änden av spaken justerar spänningen i motsatt riktning. Jag rekommenderar att du fixerar justeringsbult med en låsmutter, eftersom vibrationer kan lossna den.

Obs: Du kan lägga till en fjäder på baksidan av spännrullen, men jag har inte hittat någon anledning till att detta är värt att göra. En liten fördel är att på detta sätt kommer rullen att ha mindre spel. Men jag kommer att tillägga att jag inte gjorde det och att jag inte hade några problem.

DIY-slutförande av maskinen

När allt är klart måste du kontrollera alla bultar igen och se till att stabiliseringsmekanismen är korrekt monterad. Då måste du slå på enheten för första gången, vilket kan vara skrämmande. Det är som att köra en bil där ratten och växellådan inte fungerar. Jag rekommenderar att du slår på och stänger av motorn under en mycket kort tid så att maskinen inte roterar med full effekt.

I själva verket för mig var den svåraste delen att ställa in våren. Om det drar för mycket, kommer bandet inte att kunna rotera ... För svagt - och det är omöjligt att hålla det, det flyger, vilket är farligt i sig själv.

Klart!

Det är allt. Du bör få en anständig bälgkvarn med medelkraft, som, om så önskas, kan omvandlas till en kraftfullare.

Jag hoppas att du gillade den här workshopen. Tack för din uppmärksamhet.

Originalartikel på engelska

Share

Pin

Tweet

Send

Share

Send